Aluminium im Automobilbau

Aluminium wird im Motor- und Chassisbereich umfangreich im Automobilbau eingesetzt. Eigenschaften wie gute Festigkeit, niedrige Dichte, hohe Wärmeleitfähigkeit, gute Bearbeitbarkeit und Korrosionsbeständigkeit sind Ausschlaggebend für den Einsatz. Zukünftige Automobile besonders Hybrid- und Elektroautos sind angewiesen auf Aluminium um das zusätzliche Gewicht zu reduzieren, dass durch die aufwendige Antriebstechnik und Akkumulatoren beigesteuert wird.

Die Entwicklung von Aluminiumlegierungen steht trotz des Einsatzes seit über 100 Jahren im Automobil noch am Anfang. Neue Prozesse in der Aluminiumherstellung lassen ein Potential von Festigkeiten bis über 1.000 MPa gleichzeitig guter Duktilität erkennen. Erst mit diesen Aluminium-Legierungen können auch hochfeste Stähle substituiert werden.

Neue Aluminium-Verbundwerkstoffe mit zum Teil einzigartigen Eigenschaften ermöglichen Anwendungsgebiete die bisher Stählen vorbehalten waren, bei wesentlich reduziertem Bauteilgewicht.

Entscheidend ist auch wie können neue Aluminiumlegierungen in aktuelle Produktionsprozesse integriert werden können. Erst wenn die Prozesse voll angepasst sind an die Möglichkeiten des Werkstoffs ist ein sinnvoller Vergleich möglich.

Aluminium im Motorenbereich

Aluminiumlegierungen werden als Gusslegierungen im Motorenbereich seit langem eingesetzt. Prinzipiell werden immer noch die gleichen Legierungen eingesetzt wie seit Jahrzehnten. Erst in den letzten Jahren sind erste Ansätze für die Verwendung von Aluminium-Verbundwerkstoffen gefunden worden. Die Entwicklung befindet sich hier noch am Anfang. Erste Ansätze beispielsweise für Zylinderlaufbuchsen oder Ventilfederteller sind jedoch gemacht.

Für höchstbeanspruchte Motorgehäuse von aufgeladenen Dieselmotoren werden immer noch Guß-Legierungen auf Eisenbasis verwendet. Der Trend geht hin zu kleineren stärker aufgeladenen Zylindereinheiten. Hiermit steigen die Bauteilbelastungen an. Um die Bauteile dennoch aus Aluminium darzustellen sind neue Aluminium-Legierungen gefordert die dem Anforderungsprofil gerecht werden.

Pleuelstangen

Pleuelstangen aus Aluminium wurden im Laufe der letzten Jahrzehnte immer wieder erprobt. Sie werden jedoch außer bei Dragster-Rennen nicht eingesetzt. Dies vor allem wegen mangelnder Dauerfestigkeit, hoher Wärmedehnung und niedrigem E-Modul. Besonders die ungenügende Dauerfestigkeit bei sehr hohen Lastwechselzahlen von mehr als 10^8. Die meisten Aluminium-Legierungen weisen keine genau definierte Dauerfestigkeit auf. Neue Aluminium-Werkstoffe haben ein besseres Eigenschaftsprofil. Aluminium-Composites weisen ein exzellentes Eigenschaftsprofil auf wie hohe Dauerfestigkeit auch bei erhöhten Temperaturen, hohen E-Modul vergleichbar mit Grauguß und niedrigen Wärmeausdehnungskoeffizienten. Diese neuen Aluminium-Werkstoffe eignen sich aufgrund ihres Eigenschaftsprofils besonders gut für aufgeladene Otto- und Dieselmotoren. Aluminium-Pleuelstangen benötigen etwas mehr Bauraum als Stahl- oder Titanpleuel bedingt durch die geringere Festigkeit. Ein weiterer Punkt ist die Verschraubung die bei heutigen Pleuelstangen im oberen Pleuelteil als Gewinde ausgeführt wird. Durch die höhere Kerbempfindlichkeit und niedrigere Festigkeit muss das Gewinde größer als bei Stahlpleuel ausgeführt werden. Besser ist es eine Bolzen/Mutter Kombination zu verwenden.

Amt hat Pleuelstangen erfolgreich bei Dieselmotoren und Ottomotoren ausgeführt. Es muss berücksichtigt werden, dass eine Aluminium-Pleuelstange zwar leichter als eine Titan-Pleuelstange ist, jedoch gilt dies nicht für die wichtige oszillierende Masse. Dennoch sind beide Lösungen leichter als die Stahlpleuelstange. Bei der Aluminium-Pleuelstange für Aufgeladene- und Dieselmotoren gibt es noch den Vorteil der guten Wärmeabführung. Dies senkt die Kolbentemperaturen der hoch belasteten Kolben etwas. Aluminium-Pleuelstangen sind ca. 35-40% leichter als Stahlpleuel. Durch den größeren Materialeinsatz und den höheren spezifischen E-Modul ist die Steifigkeit deutlich höher als bei Stahl-Pleuelstangen. Aluminium-Pleuelstangen sind auch durch den Laser-Crack Prozess teilbar, lassen sich also gut in den üblichen Fertigungs-Prozess integrieren. Bei vielen Lösungen lässt sich zudem auf die obere Pleuelbuchse verzichten, da die Legierungen ein gutes tribologisches und Verhalten und Festigkeit aufweisen.

Kolben

AMT hat intensive Entwicklung von neuen Kolbenlegierungen betrieben. Ziel war es die Leistungsfähigkeit von Kolben-Legierungen zu erhöhen und dem umfangreichem Anforderungsprofil gerecht zu werden. Wir haben neueste Aluminium-Legierungen erprobt die unter anderem durch mechanisches Legieren, Melt-Spinning, Infiltration von Keramischen-Preformen, Sprüh-Kompaktieren sowie konventioneller Schmelz-Metallurgie hergestellt wurden. Eine Kolben-Legierung muss einer Vielzahl von Ansprüchen gerecht werden, so dass es Sinnvoll ist verschiedenen Legierungen für das jeweilige Anforderungsprofil zu verwenden.

Konventionelle Aluminium-Legierungen sind Laufe der letzten Jahre an ihre Grenze gekommen bezüglich der Temperatur-Festigkeit. Besonders Turbo-Diesel-Motoren stellen hohe Anforderungen an den Kolben. Aufwendige Konstruktionen mit Kühlkanälen und externer Spritzölkühlung wurden realisiert. Dennoch scheint die Grenze bei konventionellen Aluminium-Legierungen erreicht. Aus diesem Grund wird seit einigen Jahren an Stahl-Lösungen geforscht. Kolben aus Stahl sind weitgehend Einsatzbereit, dennoch nicht frei von Problemen. Stahlkolben sind schwerer, nicht Preisgünstiger und können durch die geringere Wärmeleitfähigkeit die Öl-Verkokung negativ beeinflussen. Vorteilhaft ist der geringere Wärmeausdehnungs-Koeffizient.

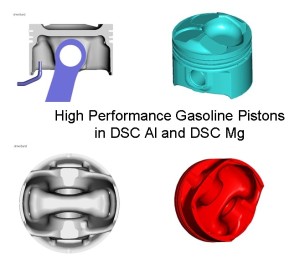

AMT hat mit DSC-Al bzw. DSC-Mg eine Lösung für leichte Hochleistungskolben auf Aluminium oder Magnesium Basis. Hiermit kann ein niedriges Gewicht der Kolben realisiert werden bei gleicher Leistungsfähigkeit wie Stahkolben.

Informationen zu DSC-Al, DSC-Mg Kolben.

Motorgehäuse

Aluminium-Motorgehäuse DSC-Al-Verstärkung

Eine Alternative, falls das Motorgehäuse im Druckguß-Verfahren ausgeführt ist sind lokale Verstärkungen mittels einer keramischen Preform. Bereiche die lokal verstärkt werden können sind vor allem die Zylinderbuchsen sowie der Lager-Bereich Oberseite oder auch als Lagerdeckel bzw. Bedplate.

Eigenschaften

- Die Festigkeit wird gegenüber der Matrixlegierung durch Dispersionsverfestigung erheblich gesteigert. Die Warmfestigkeit ist vergleichbar mit der von Grauguß. In den verstärkten Bereichen ist eine 1:1 Substitution möglich.

- Die möglichen Einsatztemperaturen steigen auf über 400°C an. Die Eigenschaften können über die Auswahl der Matrixlegierung erheblich beeinflusst werden.

- Der infiltrierte Werkstoff weist gute tribologische Eigenschaften auf gepaart mit hoher Verschleißbeständigkeit, wichtig bei der Anwendung Zylinderlaufbuchse.

- Die Dauerfestigkeit wird ebenfalls beträchtlich erhöht. Dies ist besonders wichtig für hochbeanspruchte Komponenten die bei erhöhter Temperatur eingesetzt werden.

- DSC-Al zeigt eine niedrige Wärmedehnung und hohe Steifigkeit. Besonderes wichtige Eigenschaften für Zylinderlaufbuchsen.

- Nano-Partikel erlauben bessere maschinelle Bearbeitung im Vergleich zu andern Verbundwerkstoffen.

· Die hohe Festigkeitssteigerung durch die Partikel erlaubt die Verwendung von niedrig legierten Aluminium-Matrix-Legierungen. Es können günstiger Legierungen gewählt werden z. B. Al-Si10.

Informationen zu DSC-Materials siehe auch in Aluminium-Warmfest.